KEY PROJECTS

重点项目

30

2025

-

07

泰国五号线

泰国五号线

“轰隆隆,轰隆隆。”诶?前面这机器轰鸣、人声鼎沸的是咋回事?大脚丫上前一看才知道,原来是由大脚丫小兄弟胜利油建承建的泰国五号线一期项目工程全自动机组顺利开焊啦,这也是大脚丫首次在泰国采用全自动焊接工艺施工!

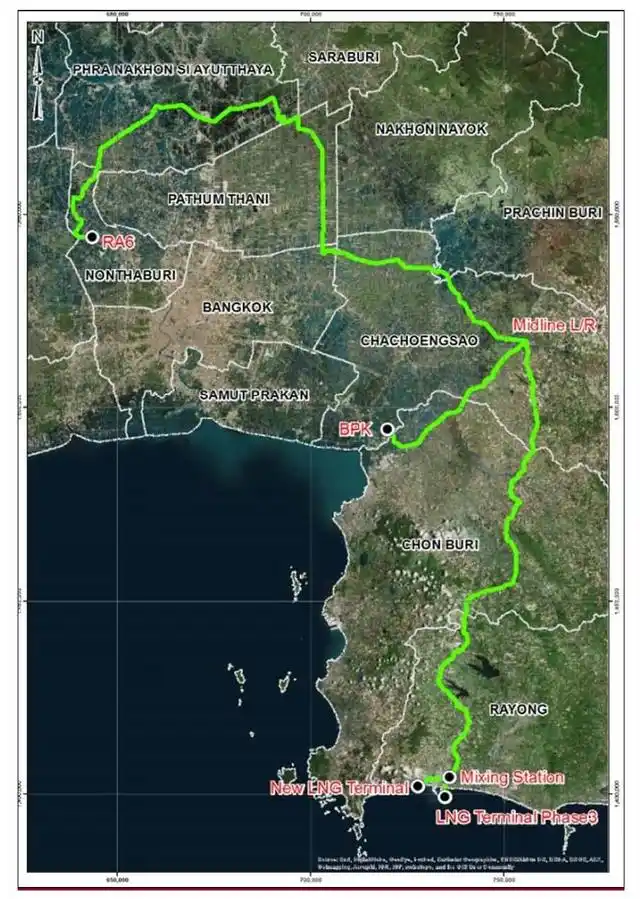

泰国五号线一期项目工程,工作量为主线150公里管道组对、焊接、下沟、回填、地貌恢复等施工任务。因为管道直径为1066毫米(和正常男性的整条腿长度差不多),所以五号线也是泰国第一次使用的大口径高含硫酸性管道。

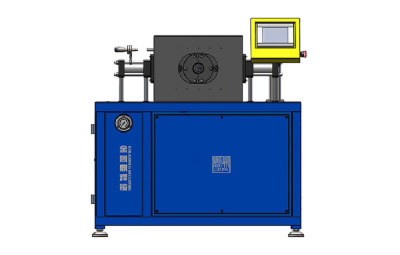

都说兵贵神速,如何加快施工进度,保质保量的完成施工任务,成为了目前首要解决的难题。为此,小伙伴们多次亲赴现场考察、调研,根据主线路现场地势平坦、施工段落连续、管材坡口度数高、焊接量大等特点,小兄弟胜利油建决定配备全自动焊接机组全力提升焊接速度。要做就要做到最好!小伙伴们引进了目前技术最先进的“内焊机+双枪”自动焊接工艺应用于泰国5号线工程主线施工(“内焊机”就是指放置在管道内部的焊机,“双枪”是指两把焊枪同时进行焊接)。

引进全自动焊接最终目的是为了进度,但它究竟有多快呢?让我们看一组全自动焊接数据。全自动焊接打底只需要2分钟、热焊5分钟、填一填二5分钟、填三填四6分钟,立填焊6分钟、盖面4分钟,成型一道口一共是28分钟。而使用传统手工电弧焊打底、半自动填充盖面的施工方法,成型一道口的焊接时间是4个小时左右。真是不比不知道,一比吓一跳啊,全自动焊接比传统焊接方式一道口就节省了88.3%的时间!

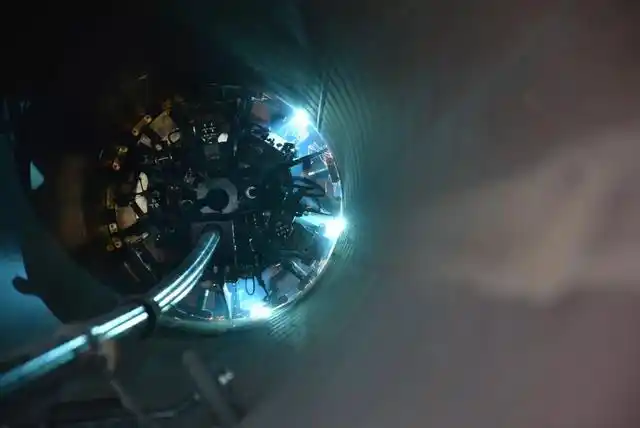

不止是快,如果只是快,大脚丫可不会同意。全自动焊接工艺在同样参数下,内焊打底几乎没有飞溅,外焊填充盖面的飞溅量也大幅度降低,减少了环境污染之外,也大大提高了焊工的安全指数;同时,平稳的控制系统平台实现了电弧跟踪,大幅度的提高了焊口质量、机械性能等。而且相同的管道,只要设置好焊接参数,成型的焊口也都自带鱼鳞纹属性(就是上图那种像鱼鳞形状的焊口,漂亮吧),跟多胞胎似的,一模一样,质量绝对杠杠的。

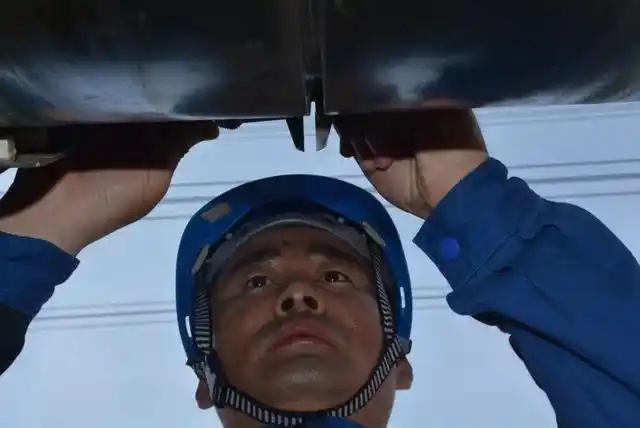

用了全自动焊我们是不是就可以放轻松了?并不是!高标准、严要求一直都是大脚丫的信条,更何况新型全自动焊机对于管道坡口(就是将要进行焊接的部位)的要求更是极为严格的,管道组对后焊口上边距离误差必须控制在0.5mm(相当于五根头发并排放的长度)以内。为了达到这个标准,提升焊接质量,现场进行坡口打磨作业的师傅每一道工序都会严格按照操作规范进行,精雕细刻,力求完美。

不要以为全自动焊接就不需要人在现场了,毕竟现在焊接技术还没有发展到无人化的水平。全自动焊机在工作时还是需要我们的焊工师傅在旁边根据现场情况进行焊接参数调整和焊接状态的监控。焊工师傅们一样是需要经过四十余天的焊工考试、焊接试件硬度测试、防风棚改装及设备调试等工作的磨合,才能真正顺利开焊。

瞧瞧下面的两张照片,这就是正式开焊前,焊工师傅们为了尽快适应新设备,风餐露宿,争分夺秒熟悉掌握全自动焊接工艺的场景。

全自动焊接机组的顺利开工标志着泰国五号线一期工程线路施工部分进入了崭新的阶段,充分展示了石油工程建设铁军过硬的技术实力,对进一步巩固泰国区域市场具有重要的意义。

母材:X65MS酸性介质/ 1066mm/ 20.62mm

焊条:E6010(Pipeweld 6010 Plus)、 E8018(Pipeweld 8018)E7016(OK 53.70)

上一页

下一页

上一页

下一页

2025-07-30

2025-07-30

COOKIES

我们的网站使用 cookie 和类似技术来个性化向您展示的广告,并帮助您在我们的网站上获得最佳体验。 欲了解更多信息,请参阅我们的隐私和 Cookie 政策

这些 cookie 是支付等基本功能所必需的。 标准 cookie 无法关闭,也不会存储您的任何信息。

这些 cookie 收集信息,例如有多少人正在使用我们的网站或哪些页面受欢迎,以帮助我们改善客户体验。 关闭这些 cookie 将意味着我们无法收集信息来改善体验。

这些 cookie 使网站能够提供增强的功能和个性化。 它们可能由我们或我们已将其服务添加到我们页面的第三方提供商设置。 如果您不允许这些 cookie,那么部分或全部这些服务可能无法正常运行。

这些 cookie 帮助我们了解您感兴趣的内容,以便我们可以在其他网站上向您展示相关广告。 关闭这些 cookie 将意味着我们无法向您展示任何个性化广告。